CLAVES PARA IMPLEMENTAR UNA CULTURA LEAN

PILARES DEL MANAGEMENT QUE LA SOSTIENEN.

Lean proviene de una palabra en ingles que significa algo sin grasa, magro, escaso, dícese de un sistema de manufactura esbelta, donde utiliza menos recursos para hacer cada vez mas de manera ágil y flexible. Surge del TPS Sistema de Producción Toyota cuando a principio de los ’90 el MIT (John Krafcik) investigo y concluyo que Toyota era la Automotriz de mejores estándares a través del TPS o lo que dieron a llamar Lean Manufacturing. La filosofía Lean propone una visión integral de proceso donde para obtener beneficios es necesario trabajar en la eliminación del desperdicio (Muda) y las actividades que no añaden valor y últimamente se sumaron el despilfarro potencial de la información y de las capacidades creativas de los empleados.

Para generar habito y cultura Lean de verdad se necesita un 20 % de Herramientas y un 80 % de la Gente y su Creatividad. Las herramientas son solo un conjunto de métodos que paso a paso van siendo ejecutados por las personas y que sobre la base del ingenio y la inventiva se empieza a recorrer un sendero donde la gente aprende a ver las cosas desde el enfoque superador que tiene la Mejora Continua. Para muchos lograr “Lean ” es un destino, pero en realidad es un continuo viaje que va elevando el desempeño hacia la perfección.

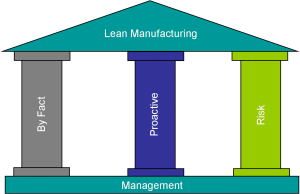

La propuesta particular que tenemos en AVPS como una suerte de upgrade de la Cultura Lean y su implementación en las organizaciones está dada en poner el foco desde la visión de “El Management”, como Fundación y sus tres (3) Pilares que la sostendrán a lo largo del tiempo. Esos pilare son:

- El Management By Fact.

- El Proactive Management.

- Risk Management.

1) El Management By Fact: El pilar del Management By Fact es el que nos brinda la posibilidad de hacer fluir el conocimiento dentro de las organizaciones, gestionando los hechos como fuente para el desarrollo del conocimiento con nuestros propios eventos que nos ocurren. En este pilar es donde se apoya la Mejora Continua o donde se desarrollan los planes de mejoras. Este pilar está formado por las siguientes herramientas y conceptos:

1) Kaizen (Kai cambio y sen mejora; cambio para mejorar)

2) 5 o 6’S (Seire –Seiton – Seijo – Seiketsu – Shituke – Shikkari).

3) Genchi Genbutsu y Gemba.

4) 3M (Muda – Mura – Muri).

5) Circulo PDCA.

6) 5 Por Que?

7) A3 Process Resolución de Problemas.

8) 6 u 8 Perdidas.

9) Sistema de Sugerencias.

10) Al tomar acciones se aplica 5 W + 2 H (What – When – Where – Who – Why _ and How – How Many

11) Modelo de Six Sigma DMAIC.

12) Recomendamos ver: https://avpsonline.com/blog/la-occidentalizacion-del-mejor-metodo-de-resolucion-de-problemas/

2) Proactive Management: Management Proactivo. Significa acción de anticipación, adelantarse a los acontecimientos, lo opuesto es reacción. Con Management Proactivo, lo que buscamos en el Lean es como desde la práctica misma podemos fortalecer la Disciplina de la Ejecución dando sentido de la urgencia. La actitud proactiva tiene que ser un hábito en la Cultura lean con foco en la planificación y la prevención. Este pilar es el de la planificación activa desde el Planeamiento Estratégico hasta los Programas de la operación misma. Este pilar lo conforman:

1) TQC el control total de la calidad en toda la organización.

2) Hoshin (brújula) actividades para eliminar despilfarros.

3) JIT (just in time) Stock “raíz de todos los problemas”.

4) Sistema Pull y Kamban (What – When – How Many)

5) SMED

6) TPM

7) Heijunka (Lote pequeño y producción flexible) nivelación.

8) Layout específicos de productos, células tipo U.

9) Mapping Process o Value Stream Mapping (VSM).

10) Estandarización

11) Reliable Tecnology

12) Adiestramiento polivalente de operadores (multifuncionales).

3) Risk Management: En general el Risk se refiere a hechos que van más allá de la gestión de los procesos que tienen alto impacto son casi fortuitos, de baja probabilidad de ocurrencia y situaciones casuales o de baja posibilidad de administrar sus causalidades. En el caso del Lean para nosotros el pilar del Risk es recomendable al menos en cada modificación de proceso, con nuevos productos, cambio de infraestructura, locación, tecnología, contexto geográfico, en periodo de crisis, problemas gremiales propios o de proveedores, etc., llevar a cabo un Análisis de Evaluación del Riesgo para poder tener en el radar los distintos escenarios posibles es de relevancia significativa y ayuda a generar ventajas competitivas desde la visión de un cliente a la hora de evaluar o definir un futuro proveedor. Estas diferenciaciones en general son las que hacen a que una organización sea world class. Para lo cual se tienen en cuenta dentro de este pilar lo siguiente:

1) AMFE – PFMEA(process failure mode effect analyses)

2) QFD (quality functión deployment)

3) POKAJOKE.

4) Visual Control.

5) Andón (elementos de aviso o señal de alarma).

6) JIDOKA (Reacción automática, para y subsana problema puede tener asistencia)

7) Nemawashi (sentar las bases y consenso para un cambio).

8) Rediseño periódico de los Procedimientos e Instructivos.

9) Gestión de La Voz del Cliente.

10) Gestión del Talento. (No solo construimos autos, construimos personas con talento).

Los tres pilares se retroalimentan y se complementan permanentemente hermanándose uno a otro a medida que se van moviendo como una suerte de engranaje y de manera sistemática van generando lo que damos a llamar una Cultura Lean donde la Mejora Continua y el Aprender Haciendo son el motor y la gasolina que nos conducen por un sendero virtuoso que garantiza mejores Resultado del Negocio.-

Desde AVPS consideramos que una empresa u organización que no pueda aprender a como captar, compartir y procesar información de sus hechos o situaciones reales así como tampoco aprovechar de las capacidades creativas de sus empleados va ser una empresa que no estará preparada para alcanzar el nivel Lean.

Nota: Links complementarios

https://avpsonline.com/blog/la-flexibilidad-mental-vs-la-cultura-lean/

https://avpsonline.com/blog/los-10-pasos-del-lean-manufacturing/

https://avpsonline.com/blog/el-aprendizaje-segun-el-toyota-way/

https://avpsonline.com/blog/lean-manufacturing-no-problem-is-the-problem/

Carlos Cagna Vallino avpsonline