Reproducción Nota que nos hizo Revista Competitividad (Perú):

Un viaje hacia Horizontes de mayor Competitividad y Rentabilidad.

- ¿Cómo experto en Lean Thinking, podría comentarnos en qué consiste la metodología Lean?

El pensamiento Lean en rigor de verdad, tuvo su origen en Japón en la empresa Toyota desde 1940 que fue evolucionando en una senda virtuosa dandole forma al TPS. Que le permitió pasar de no figurar en el ranking mundial de empresas Automotriz en los 60 hasta nuestros días y sobre todo en las últimas décadas que alcanzo sostenidamente el 1ro o 2do lugar de las más importante. Desde 1990 en el libro Machine that Change the Word de J. Wormack y un trabajo en 1993 del MIT hecho por John Krafcik donde empiezan a definir el Lean; al estudiar el TPS el Sistema de Producción Toyota; como algo esbelto, magro o libre de grasa o en definitiva “Hacer Más con Menos”.

En aquel momento las diferencias encontradas no eran tanto en robótica, en automatismos, tecnología de la información si no en la gestión, en los métodos, procesos decisorios en la filosofía del trabajo, en la visión de enfrentar los problemas y sus soluciones. En el 2001 Peter Dracker definía en The Economic las virtudes de los nuevos Sistemas de Producción debidos al Sistema Lean de Gestionar.

La metodología Lean consiste en fabricar la cantidad necesaria de productos satisfactorios en calidad y performance para los clientes al más bajo costo de entrega para el día establecido.

- ¿Cómo es el proceso de seguimiento que se realizan a las empresas durante su implementación?.

Uno de los 14 principios de la Filosofía Lean es el largo plazo, una implementación no lleva menos de 3 a 5 años para sentar las bases de sostenibilidad en el tiempo del Proceso de Mejora Continua, como una suerte de retroalimentación. Donde ya en el 1er año uno empieza a percibir mejoras de KPI claves, mejoras del clima interno, la gente empieza a participar en Equipos Kaizen, colaborar con los Tableros de Mejora Continua a definir los problemas y a encontrar causas raíz, en el sistema de sugerencias, etc. La implementación consiste en definir el Proyecto Lean de Implementación partiendo del Diagnóstico y Evaluación del contexto empresa, tipo de organización, madurez del método de control y gestión. La recomendación es armar el Proyecto de Implementación en 12 Pilares Claves para asegurar efectividad hay que tratar de tener algún grado de avance de todos permanentemente porque todos tiene que ver con todos. Formar un equipo con un Líder interno, consenso del cronograma de ejecución, seguimiento y control de avances, casi fijo sin muchas variaciones el 1 ° año, poniendo foco en la visión compartida de la “línea de base”, las policompetencias de la gente y la concreción rápida de los objetivos más sencillos o fácil de alcanzar en cada pilar en esta 1° etapa. El seguimiento los primeros tiempos es prácticamente a diario hasta que el mismo habito y obtención de resultados con evidencias palpables van motivando el alineamiento y coordinación entre los miembros involucrados de llevar adelante el proyecto. El mismo cronograma original contempla avances en el 2° y 3° año que ya no son tan fijos sino más bien variables y dependerán del resultado de la 1° etapa de ejecución.

- ¿Qué ventajas competitivas obtiene una empresa al implementar la metodología Lean?

Lean Management ha probado ser una de las formas más efectivas en alcanzar la Excelencia Operacional y podemos ver sobrados ejemplos exitosos en cualquier tipo de Organización pública, privada, de servicio o industrial.

Lean Management es Optimización de Procesos como Ventaja Competitiva, porque siempre existe la posibilidad de hacer mejor las cosas, por eso que aprendiendo a ver despilfarros donde otras organizaciones no lo ven y crear valor para los clientes hace la diferencia.

La base del pensamiento Lean es medir y obtener datos para eliminar aquellas tareas y procesos que no aportan valor al producto final, todo esto con el foco puesto en la mejora continua.

No hay futuro sin Mejora Continua y para ello empresas W.C.M. (word class manufacturing), nos vienen demostrando que un contexto como el generado por una Cultura Lean es el más adecuado para alcanzar niveles de estándares superadores en todos los ámbitos de un negocio.

La cultura de trabajo es crear valor y reducir desperdicio con el objetivo de reducir costos, mejorar la productividad, la eficiencia y la calidad. En algunas organizaciones el “desperdicio” puede llegar al 90% del trabajo realizado.

Son muy pocas todavía las compañías que utilizan la estrategia adecuada para su implementación y adaptación, el cambio cultural es una necesidad para todo tipo de empresas. En la actualidad, la aplicación del Lean se expande a todo tipo de organizaciones, no solamente industriales productivas sino también aplicación en negocios de servicios tales como salud, banca, aerolíneas, servicios públicos, etc. Ha demostrado ser una metodología empresarial de excelencia generando una cultura que se adapta a los nuevo paradigmas de gestión organizacional como los que se rigen por la sustentabilidad, la economía circular, la creación de un contexto más apropiado para la generación de valores sociales en la comunidad y con el medio ambiente.

4. ¿Qué herramientas del Lean Management considera importantes poner en práctica en las empresas?

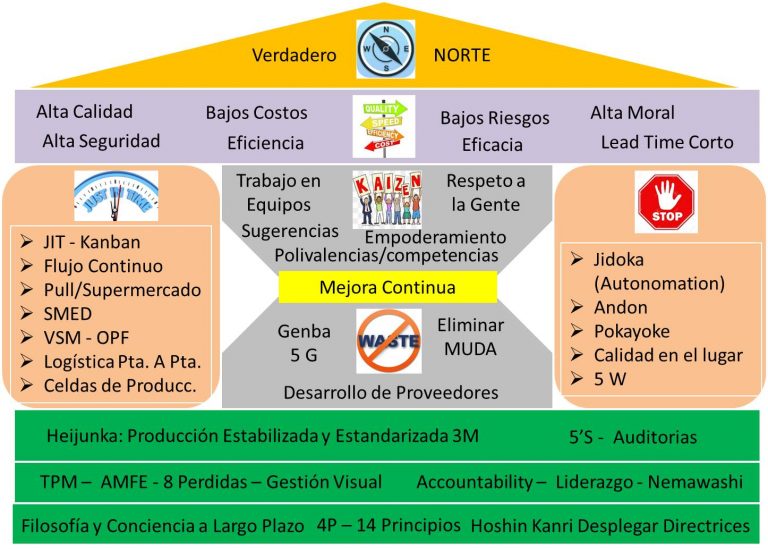

Todas son posibles. El mejor resumen de las Herramientas que uno puede ir adaptando en cada uno de los 12 Pilares que consta el Proyecto de Implementación básicamente se resumen en lo que llamamos La Casa del TPS ver imagen. Con una definición del “Norte” que estamos buscando, como parte del “techo” de la casa, mejorar la calidad, bajar los costos, los tiempos de entrega, elevar la moral de nuestra gente, aumentar la eficiencia, se van aplicando diferentes herramientas que van dando lugar a las “paredes”. Así tenemos la relacionada con el Jidoka (Autonomation), término japonés que en la metodología lean manufacturing significa ‘automatización con un toque humano’, permitiendo que el proceso tenga su propio autocontrol de calidad. Acá aplicamos herramientas como el Andon, es un sistema utilizado para alertar de forma visual de problemas en un proceso de producción, dándole al operador o a la máquina automatizada la capacidad de detener la producción al encontrarse un defecto y de continuarla cuando se soluciona. También aplicamos el Pokayoke, JDI (just do it), el control de calidad se hace en el lugar, ante un problema se para la línea, operación, se soluciona y sigue. Acá aplicamos 5W (5 porque) para resolver problemas.

Las otras “paredes” que sostienen el “techo” son el JIT (just in time) donde buscamos el mejor layout, con el método de Spaguetti y el VSM (value stream mapping) para un flujo continua donde buscamos armar Células y UGO (unidades de gestión operativas) con altísimo Foco. Acá generamos el Pull hasta donde podamos, individualizamos los Cuellos de Botellas (grafico Yamazumi) tomamos acciones sobre los mismos, resolvemos con SMED los tiempos muertos por cambios y definimos el Supermercado. Facilitamos el Flujo Continuo aplicamos acá tarjetas Kanban y donde la operación lo permite el OPF (one piece flow) con roles o parte de alguno enfocados en una visión ampliada de la Logística Pta. A Pta., desde la materia prima hasta la entrega al cliente.

La “pared” central la conforman un liderazgo con marcado Respeto por la Gente abonando la gestión de Policompetencias y Polivalencias, la participación en Equipos Kaizen, implementando Sistemas de Sugerencias con retroalimentación y reconocimiento permanente. Eliminamos el Muda (waste o desperdicios), aplicamos los 5G para resolver problemas en el Genba (lugar donde ocurren las cosas) y el Desarrollo de Proveedores.

Por último la “fundación” de la casa la conforman el Sistema de Planeamiento Hoshin Kanri (desplegar directrices), los principios 14 P filosóficos del TPS (Toyota Production Sistem), el sistema de toma de decisiones Nemawashi. El TPM para fortalecer los sistemas de mantenimiento y la mejora continua, las 5’S para mejorar el ambiente de trabajo, resolver problemas de 8P (8 perdidas), el Control Visual en sus distintas formas y niveles. La estabilidad productiva Heijunka con estandarización 3M (Mura-Muri-Muda) con un sistema de Auditorias interna; como las dirigidas y en capas; le dan forma a un Sistema de Gestión Lean.

Esta es la 1er parte de la nota más extensa que nos hicieron Como Facilitadores Lean y Coaches en Gestión de Cambios en las Organizaciones que reproducimos acá, como parte de las recomendaciones que seguimos dando para la Implementación de un Proyecto Lean en las Empresas.