Continuando con más recomendaciones de la experiencia, como facilitador en la generación de una cultura Lean, NPS (Nipón Production System), en las organizaciones, quisiera resaltar los aspectos más importantes para crear el contexto tan necesario:

- Empezar haciendo una transformación interna desde Las Personas y la realidad concreta de lo que son “Equipos de Trabajo”, trabajando en el Kaizen. “Equipo de reducido número de personas, con habilidades complementarias, comprometidas en alcanzar un objetivo deseado y por el cual sus responsabilidades personales se vuelven interdependientes, mientras colaboran frente a distintos obstáculos que se van presentando, hasta alcanzar la meta que se propusieron”.

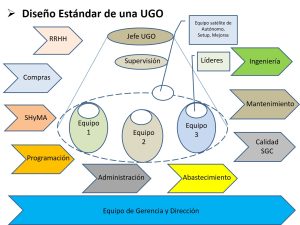

- Otra de las claves para implantar lean es el Esquema Organizacional. El esquema de La UGO (Unidad de Gestión Operativa) se basa en como las áreas soporte, cumplen su real función en la transversalidad, ayudando a robustecer los procesos de agregado de valor. Desde su conocimiento propio y derramándolo para fortalecer la mejora continua del agregado de valor.

Los Equipos Operativos, Células de Trabajo, que aportan valor, solos nunca transitaran la senda de la mejora continua sin la ayuda del resto de la organización. Algunos hablan de la pirámide invertida, nosotros creemos en un “Esquema Organizacional” que ayude a generar contexto individualizando y trabajando sobre los roles, para el cambio cultural tan necesario al implementar exitosamente un sistema lean de producción. Toda la organización, todos los días trabajan para ayudar a conseguir los objetivos de los equipos o células de colaboradores que agregan valor.

- Liderazgo y Disciplina, sin estos dos aspectos no vamos a poder mantener el contexto adecuado en el largo plazo. El mapa conceptual de varios pilares, que hemos diseñado en AVPS, nos conduce a un

a red de lideres interactuando sostenidamente en el tiempo. Para lo cual ponemos el énfasis en : el escuchar, dar el ejemplo como única manera de influir en otras personas, actitud positiva, persistencia en el autodesarrollo y derramando conocimiento al equipo, el respeto sobre todo, acortar la distancia con los hechos, la seguridad y los estándares, humildad con sentido del humor, sumarse al genba (en japones va con “n” y refiere al piso de la operación) en actividades de resolución de problemas. Cuando el Liderazgo se distribuye en toda la organización de manera interconectada en redes colaborativas de equipos con una visión compartida de que los propósitos son para: La “Mejora del Todo y de Todos”, estaremos en “Modo de Liderazgo Lean”, donde la consistencia se vuelve parte del ADN.

a red de lideres interactuando sostenidamente en el tiempo. Para lo cual ponemos el énfasis en : el escuchar, dar el ejemplo como única manera de influir en otras personas, actitud positiva, persistencia en el autodesarrollo y derramando conocimiento al equipo, el respeto sobre todo, acortar la distancia con los hechos, la seguridad y los estándares, humildad con sentido del humor, sumarse al genba (en japones va con “n” y refiere al piso de la operación) en actividades de resolución de problemas. Cuando el Liderazgo se distribuye en toda la organización de manera interconectada en redes colaborativas de equipos con una visión compartida de que los propósitos son para: La “Mejora del Todo y de Todos”, estaremos en “Modo de Liderazgo Lean”, donde la consistencia se vuelve parte del ADN. - Rutina diaria con el seguimiento y control de los KPI fundamentales para medir el agregado de valor alineado con los compromisos asumidos. Con Objetivos turno a turno y hora a hora, abierto por equipo, línea y persona si fuera posible. Los objetivos sobre todo deben incluir un reto sin dejar de ser alcanzables y dados a conocer a todos los involucrados.

- Otro punto es la visión de proceso, tan vapuleada pero no menos importante. En la medida que cada uno dentro de la organización le facilitemos “las cosas” a nuestro cliente interno, como todos somos cliente proveedor internamente, nos transformaremos en una empresa de facilitadores que por ende : “Todo va fluir más, va ser más fácil, más ágil y más competitivos, otra de las clave del ADN Lean”.

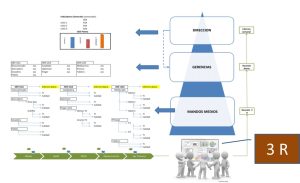

- La Comunicación es parte de esa rutina y para ello las 3R (reunían de respuesta rápida) hacen al sistema de comunicación y participación al nivel de las Células con las Áreas Soporte. Se verifican resultados y se ponen los problemas “sobre la mesa” para ser resueltos o escalarlos para su resolución. Se complementan con reuniones diarias también a nivel de UGO con la Gerencia y que se traducen en semanales a la Dirección.

- La Gestión Visual es otro aspecto creador de contexto, donde los problemas se ponen de manifiesto y los avances de las resoluciones de problemas son evidenciadas. Implementando las 5S y distintos criterios de tableros, hacemos que pasemos desde: “La reacción visual a la acción resolutiva” de los

problemas y esto es creador de contexto, permitiendo consolidar buenos hábitos del Lean Thinking o del NPS.

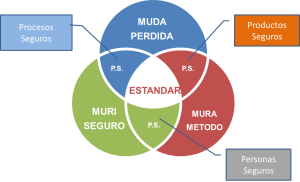

problemas y esto es creador de contexto, permitiendo consolidar buenos hábitos del Lean Thinking o del NPS. - La definición de Estándares en los procesos es lo que nos permite aplicar el Kaizen como metodología, el maestro Taiichi Ohno decía que: “Si no hay un estándar no hay mejora continua, haciendo referencia que un estándar es la base para la mejora”.

- Por último, transformarse en una Organización para Resolver los Problemas, donde todos participan en la resolución de los mismo es creadora del contexto adecuado para Implantar un Sistema Lean de Producción. Está demostrado que el 80% de los problemas se resuelven preguntándonos 5W ¿Por qué? y con las 5 reglas básicas (sumar, restar, multiplicar, dividir y la regla de tres simple) por lo que si además formamos “ejércitos” de personas en métodos para resolver problemas vamos a tener más personas “certificadas” para poner en práctica concreta: “La Resolución de Problemas, otro de los componentes claves del ADN del TPS” (Toyota Productión System).

De esta manera les compartimos algunos de nuestras recomendaciones para cuando decidan Implementar un Sistemas Lean de Producción, que no se requiere de ninguna bola de cristal ni nada mágico para ponerlo en práctica, Just Do It, solo requiere de ponerlo como decisión estratégica del proceso de profesionalización y contratar a Facilitadores para crear el contexto.