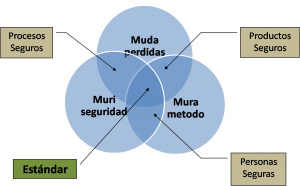

Muda, Mura y Muri

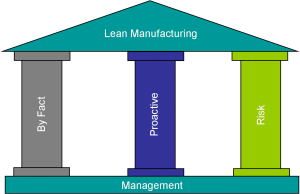

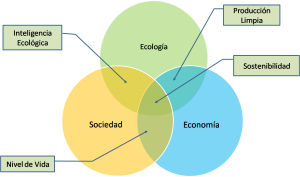

Como parte de la filosofía Lean y dentro del pilar del Management By Fact que me había referido en https://avpsonline.com/blog/lean-management/ seguimos profundizando el tema ahora con las 3M, conceptos estos fundamentales para entender la importancia entre tener o no tener Método y como influyen sobre el verdadero significado de Estandarizar dentro de patrones de Seguridad y Calidad. Por ende al definir métodos y estándares de Proceso es muy recomendable tener en cuenta las 3 M, de ahí que es fundamental que se apliquen en departamentos de Ingeniaría y HSE a la hora de diseñar procesos, en equipos de trabajo para mejorar la ergonomía, a la hora de instrumentar procedimientos e instructivos operativos en contextos de Mejora Continua.

Muda

MUDA: es toda aquella actividad en cualquier proceso que no agrega valor para el cliente. En general involucramos a los desperdicios a lo que genera pérdidas , residuos. Es común hablar de las 7 Perdidas cada vez que nos referimos al MUDA: Exceso de transportes, movimientos, inventarios, re trabajos, producción, defectos, esperas.

Mura

MURA: nos referimos a toda variación que conduce a situaciones de desequilibrio. En resumen: desnivel, incoherente, irregular, des balance.

Mura se produce cuando el flujo de trabajo está fuera de balance y el volumen de trabajo genera ruidos e incumplimiento de los estándares.

Muri

MURI: Irracional, imposible, la exageración y sobrecarga.

Cualquier actividad que requiere estrés o esfuerzo fuera de lo razonable por parte del personal, material o equipo. En resumen: sobrecargar.

Para la gente, Muri significa una carga demasiado pesada mental o física. Por Muri maquinaria significa esperar que una máquina haga más de lo que es capaz de hacer o ha sido diseñado que haga.

Las próximas imágenes ponen de manifiesto el significado sobre los equipos y la seguridad de las personas:

Por lo general, los tres conceptos no pueden ser vistos por separado se deben analizar en conjunto. Cuando un proceso no está equilibrado (mura), esto conduce a una sobrecarga en el equipo, las instalaciones y las personas (muri) que hará que se generen tipo de actividades sin valor añadido (en espera, stock, re trabajos, en movimientos extras, en ciclos mas lentos, etc.) lo que nos conduce a la muda. Para eliminar MURA y MURI requiere que miremos el sistema con una visión de procesos siguiendo el flujo de agregado de valor en todas las etapas del mismo (value stream mapping VSP). Leer más »Estandarización : 3 M Parte I